چکیده

کامپوزیت هاي آلومینا/آلومینیم به دلیل چگالی پایین و استحکام مکانیکی خوب در صنایعی چون خودروسازي و هوافضا کاربرد دارند.دراینپژوهش، اثر همزن مکانیکی در دماي دو فازي مایع-جامد و تزریق ذرات آلومینا با گاز خنثی (آرگون) بر ریزساختار و خواص مکانیکی آلیاژ Al-A356 مورد بررسی قرار گرفت. بهمنظور دستیابی به بهبود ترشوندگی و توزیع ذرات آلومینا در زمینه، عملیات حرارتی ذرات در دماي ١١٠٠ درجه سانتیگراد به مدت ٢٠ دقیقه قبل از تزریق به دوغاب انجام شد. در این تحقیق، روش کامپوکستینگ جهت تولید کامپوزیت زمینهآلومینیمی تقویتشده با میکروذرات آلومینا استفاده شد. به منظور ارزیابی خواص مکانیکی آزمونهاي سختی، فشار و ضربه انجام شد.

نتایجمکانیکی نشان داد که همزدن دوغاب و افزودن ذراتآلومیناموجببهبودسختی،استحکامفشاريو انرژي ضربه میشود. بهترین خواص مکانیکی با استفاده از ذرات آلومینا و فرآیند کامپوکستینگ بدستآمد. در نهایت مقادیر سختی، استحکام فشاري و انرژي شکست نمونه حاصل از فرآیند کامپوکستینگ نسبت به نمونه حاصل از ریختهگري ثقلی به ترتیب ٣٧، ٢٣١ و ٥١ درصد افزایش یافت.

مقدمه

آلیاژهاي آلومینیم بهدلیل خواص مطلوبی از قبیل نسبت استحکام به وزن بالا، مقاومت به خوردگی مناسب، وزن مخصوص کم، هدایت الکتریکی و حرارتی زیاد، قابلیت شکلپذیري خوب با روشهاي متفاوت، کاربرد وسیعی در صنایع مختلف دارند. آلیاژهاي آلومینیم در درجه حرارت-هاي پایین کارایی خوبی دارند، اما هنگامی که در دماهاي بالا قرار میگیرند، از استحکام آنها کاسته میشود. باوجود ویژگیهاي مطلوب، آلومینیم سختی و مقاومت به سایش پایینی دارد کهکاربرداینمادهرا محدودتر می-نماید. یکی از راههاي افزایش استحکام در دماي بالا، سختی و مقاومت به سایشی کامپوزیتسازي آلیاژهاي آلومینیمی است که در آن از ذرات تقویتکننده سرامیکی استفاده میشودکامپوزیتهاي زمینه فلزي بهسبب حضور ذرات تقویتکننده در زمینه، موجب بهبود خواص مکانیکی چون سختی و استحکام بالاتر نسبت به آلیاژ زمینه میشوندکاربردهاي کامپوزیتهاي زمینه آلومینیمی تقویتشده با ذرات سرامیکی آلومینا و کاربید سیلیسیم در صنایع خودروسازي و هواپیمایی چون پیستونها، سرسیلندرها و شاتونها که در آنها خواص سطحی١ اهمیت زیادي پیدا میکند، به تدریج افزایش یافته است.

تولید کامپوزیت در حالت ذوبی به دو روش صورت میگیرد که به دماي تزریق ذرات به مذاب بستگی دارد. در فرآیند مایع، ذرات در دمایی بالاي دماي لیکوئیدوس به مذاب افزوده میشوند، درحالیکه در فرآیند نیمهجامد که به فرآیند کامپوکستینگ٢ معروف است، تزریق ذرات در دماي دوفازي مایع- جامد صورت میگیرد.

فرآوري نیمهجامد یک فرآیند تهیه فلزات و آلیاژها است که در چند سال اخیر توسعه فراوانی داشته است. در این فرآیند آلیاژ ابتدا تحت شرایط کنترل شده ذوب میشود و سپس در دامنه انجماد آلیاژ، به دوغاب حاصل تنش برشی اعمال میگردد. نتیجه این تنش برشی در ناحیه دوفازي تبدیل ساختار دندریتی به ساختار غیر دندریتی میباشد. این درحالی است که ساختار شمش آلومینیم حاصل از فرآیند ریختهگري ثقلی، دندریتی میباشد. از معایب عمده ریخته-گري ثقلی میتوان به جذب گاز بهدلیل دماي کاري بالا و ایجاد تخلخل در شمش تولیدي، وجود حفرههاي انقباضی و کاهش سیالیت بهدلیل ساختار دندریتی اشاره کرد.

قطعات حاصل به روش شکلدهی نیمهجامد، بهطور روزافزون جایگزین قطعات تولیدي با روش ریختهگري تحت فشار و آهنگري میشوند. ریزساختار یکنواخت، خواص مکانیکی برتر و دستیابی به ابعاد قطعات نزدیک بهشکلنهاییازمزایايقطعاتتولیدي با فرآیندهاي شکل-دهی نیمهجامد است.

عزت پور و همکاران ]١٠[ روي کامپوزیت زمینه آلومینیمی ٣٥٦A تقویتشده با ذرات آلومینا تولید شده به روش ریختهگري کار کردند. در این تحقیق دو فاکتور مهم در توزیع ذرات در زمینه بیان شد:

1- تزریق ذرات به مذاب با استفاده از گاز خنثی ٢- همزدن بهمنظور تولید کامپوزیت زمینه آلومینیمیسرعت همزدن در این آزمایش ٣٠٠ دور بر دقیقه انتخاب و درصدهاي حجمی مختلفی از میکروذرات آلومینا بهدرون مذاب آلومینیمی تزریق و مذاب درون قالب تعبیه شده اکسترود شد. بررسی ریزساختار کامپوزیتهاي تولید شده در این پژوهش نشان داد که ذرات آلومینا بهصورت همگن در زمینه توزیع شدند، اما در بعضی از مناطق تجمع ذرات آلومینا نیز مشاهده شد. بهعلاوه تصاویر میکروسکوپی

نشان داد که اندازه دانههاي آلومینیمی کامپوزیت با افزایش درصد آلومینا بهدلیل حضور این ذرات به عنوان مکانهاي جوانهزنی کاهش یافت. در حالتی که از ٥ درصد وزنی آلومینا استفاده شد، میزان تجمع ذرات پایین و هنگامیکه از ٧ درصد وزنی آلومینا استفاده شد، میزان تجمع ذرات افزایش یافت.

سجادي و همکاران کامپوزیت زمینه آلومینیمی تقویتشده با ذرات آلومینا تولید شده به روش ریختهگري را مورد بررسی قرار داده و سرعت ٣٠٠ دور بر دقیقه را مناسبترین سرعت براي همزدن عنوان کردند. این محققان عملیات حرارتی ذرات آلومینا به مدت ٢٠ دقیقه در دماي ١١٠٠ درجه سانتیگراد را نیز به منظور افزایش ترشوندگی و کاهش تخلخل مورد بررسی قرار داده و استفاده ازعملیات حرارتی راموجببهبودترشوندگی و کاهش تخلخل عنوان نمودند.

سجادي و همکاران به منظور تکمیل مبحثکامپوزیتسازي دو روش ریختهگري همزنی و کامپوکستینگ را مورد مقایسه قرار دادند و در نهایت روش کامپوکستینگ موجب بهبود بیشتر خواص مکانیکی نظیر سختی و استحکام فشاري و استحکام کششی کامپوزیت زمینه آلومینیمی نسبت به ریختهگري همزنی شد.

هدف از پژوهش حاضر، بهبود ریزساختار و خواص مکانیکی همچون سختی، استحکام فشاري و انرژي شکست آلیاژ آلومینیم ریختگی A356 به روش کامپوکستینگ است. البته در این روش از پره همزن مخصوص که قابلیت اعمال نیروي شعاعی و محوري به مذاب را دارا است استفاده شد. در این راستا سه نمونه در شرایط مختلف تولید شامل؛ نمونه حاصل از ریختهگري ثقلی، نمونه حاصل از ریختهگري نیمهجامد و نمونه کامپوزیتی حاصل از روش کامپوکستینگ تولید شدند.

روش انجام آزمایش

در این پژوهش از آلیاژ آلومینیم A356 استفاده شد که ترکیب شیمیایی آن در جدول(١) درج شده است. ذرات آلومینا استفاده شده به عنوان تقویتکننده داراي اندازهي کمتر از ٢٠ میکرومتر بوده و درصد وزنی ذرات آلومینا ٥ درصد انتخاب شد.

در تحقیق حاضر سه نمونه در شرایط مختلف تولید شد؛ در نمونه اول مذاب ابتدا به دماي ٦٨٠ درجه سانتیگراد رسید و به منظور یکنواختی دمایی کل مذاب، ٥ دقیقه در این دما نگهداري و سپس به درون قالب ریختهشد. در نمونه دوم مذاب بعد از رسیدن به دماي ٦٨٠ درجه سانتیگراد و ماندگاري در این دما به مدت ٥ دقیقه، به آرامی تا دماي ٦١٠ درجه سانتیگراد کاهش دما یافت و همزدن با همزن مکانیکی صورت گرفت. پس از همزدن، دوغاب به درون قالب ریخته شد. تولید نمونه سوم مطابق نمونه دوم صورتگرفت با این تفاوت که تزریق ذرات آلومیناي عملیات حرارتیشده(دردماي١١٠٠درجهسانتیگراد به مدت ٢٠ دقیقه قبل از تزریق حرارت داده شد) همراه با همزدن مذاب تا دماي ٦١٠ درجه سانتیگراد انجام شد. در نهایت دوغاب کامپوزیتی جهت بارریزي به دماي ٦٥٠ درجه سانتیگراد رسانده و درون قالب ریخته شد.

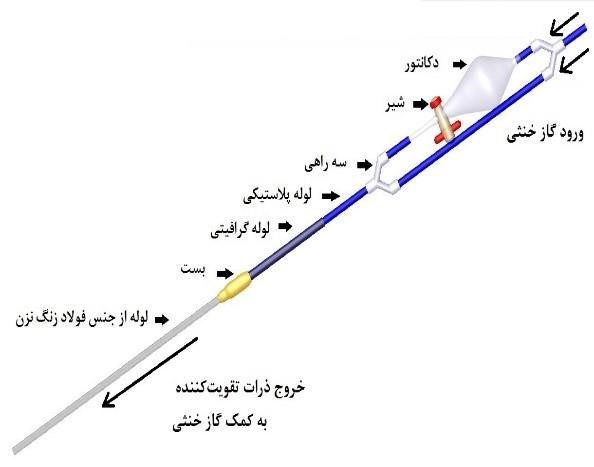

به منظور تزریق ذرات تقویتکننده به مذاب از سیستم گاز خنثی (آرگون) مطابق شکل (١) با دبی ٥ لیتر بر دقیقه استفاده شد. زمان تزریق پودر به عواملی همچون دبی گاز آرگون، اندازه و درصد ذرات بستگی داشته و تزریق بین ١٠-٢٠ دقیقه صورت پذیرفت.

جهت جلوگیري از افزایش فشار پشت پودرهاي درون محفظه، مسیر فرعی به منظور خروج گاز آرگون تعبیه شد که هم موجب کاهش فشار در پشت پودرها میشود و هم به هدایت پودرها در انتهاي سیستم تزریق کمک می کند.

شکل (١) تصویر شماتیک از سیستم تزریق مورد استفاده

شکل (٢) تصویر پره همزن مورد استفاده

به منظور اعمال جریان گردابی و همچنین تنش برشی مناسب جهت شکسته شدن دندریتها پره همزنی مطابق شکل (٢) طراحی و ساخته شد که قابلیت اعمال نیروي شعاعی و محوري به مذاب را دارا است.

جهت مشاهده ریزساختار از میکروسکوپ نوري و از میکروسکوپ الکترونی روبشی جهت مشاهده ذرات آلومینا استفاده شد. پس از مشاهده ریزساختار براي سه نمونه تولید شده آزمونهاي سختیسنجی، فشار و ضربه صورت پذیرفت. نمونههاي آزمون فشار طبق استاندارد جهانیASTM-E9 با قطر ١٠ میلی متر و ارتفاع ١٥ میلی متر تولید و آزمون با استفاده از دستگاه آزمون فشار SANTAM-STM-250 و تحت نرخ کرنش ٠٠٥/٠ بر دقیقه صورت گرفت. به منظور انجام آزمون سختی سنجی برینل با بار ١٠ کیلوگرم و قطر ساچمه ٥/٢ میلی متر از دستگاه سختی سنجی یونیورسال مدل UV1 ساخت شرکت کوپا استفاده شد. نمونههاي آزمون ضربه شارپی نیز طبق استاندارد ASTM A370 در ابعاد سطح مقطع ١٠ میلیمتر در١٠ میلیمتر و طول ٥٥ میلیمتر و زاویه شیار ٤٥ درجه که در ارتفاع ٢ میلیمتر تهیه شد. به منظور دقت در نتایج، هر آزمایش روي سه نمونه مشابه انجام گرفت.

مشاهدات و بحث

مشاهدات ریزساختاری

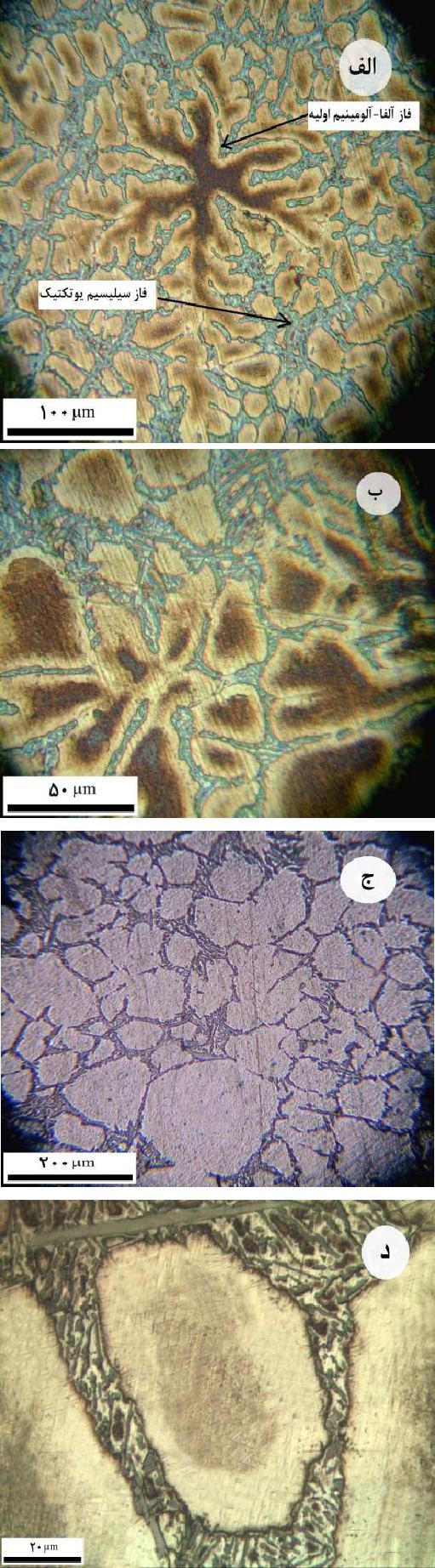

شکل(٣) تصویر میکروسکوپ نوري از ریزساختار نمونه-هاي حاصل از ریختهگريثقلی و نیمهجامد را نشان میدهد. مطابق شکل(٣) الف) دندریتهاي فاز α-Al اولیهقابل مشاهده است. مکانیزم تشکیل این دندریتها به این صورت است که اگر آلیاژ آلومینیوم A356 (که در دمایی بالاتر از دماي ذوب کامل قرار دارد)به آرامی با از دست دادن حرارت وارد محدوده انجماد گردد، در ابتدا جوانههاي جامدي از فاز α-Al اولیه در مذاب تشکیل میشوند. با ادامه کاهش دما تعداد جوانههاي جامد فاز α-Al اولیه معلق در مذاب، افزایش یافتهو جوانههاي جامد تشکیل شده رشد میکنند که سازوکار آن به صورتشاخهاي در سه بعد است.

آلیاژ A356 حاوي ٧/٦ درصد سیلیسیم بوده که در حالت مذاب، سیلیسیم کاملا به صورت محلول درون مذاب است. اما سیلیسیم در دماهاي پایین، قابلیت حل شدن در آلومینیوم را ندارد. با کاهش دما، سیلیسیم از فاز α-Al اولیه به آلیاژ مذابی که در اطراف این فاز قرار دارد، پس زده می شود. با ادامه کاهش دما، انتقال سیلیسیم محلول از فاز α-Al اولیه به فاز مذاب، افزایش یافته که این موضوع باعث میشود که این فاز از سیلیسیم اشباع شود. در این حالت سیلیسیم اضافی با رسیدن به دماي یوتکتیک در ریزساختار شروع به جوانهزنی و رشد مینماید. تشکیل شدن فاز سیلیسیم یوتکتیک بهطور طبیعی به صورت شاخههاي سوزنی اتفاق میافتد. مابقی آلیاژ مذاب نیز بین شاخههاي سیلیسیم یوتکتیک و دندریتهاي فاز α-Al اولیه، منجمد شده و فاز α-Al ثانویه را تشکیل میدهند. ریزساختار نمونه حاصل از ریختهگري ثقلی با بزرگنمایی بالاتر در شکل (٣)نشاندادهشدهاست.دراین شکل تیغههاي بلند سیلیسیم به خوبیقابل مشاهده است. همانطور که در شکل(٣) د) نشان داده شده، ساختار غیردندریتی فاز α-Al اولیهبهخوبی قابل مشاهده است. تیغه-هاي سیلیسیم موجود نیز شکسته شده و ابعاد آن نسبت به تیغههاي سیلیسیمموجود در ریختهگري ثقلی کاهش یافته است که این امر بهدلیل ایجاد تنش برشی در دماي نیمهجامد میباشد. تیغه بزرگ به رنگ خاکستري موجود در شکل ترکیب بین فلزي١ میباشد. منشا این ترکیبات بین فلزي متعلقات کوره و پره همزن بوده که موجب ورود این ناخالصیها به مذاب شده است.

شکل(٣) تصویر میکروسکوپ نوري از ریزساختار

الف) نمونه حاصل از ریختهگري ثقلی،

ب) نمونه حاصل از ریختهگري ثقلی با بزرگنمایی بالاتر از شکل (٢)-الف)،

ج)نمونه حاصل از ریختهگري نیمهجامد

د) بزرگنمایی بالاتر از ریزساختار شکل(٢)-ج

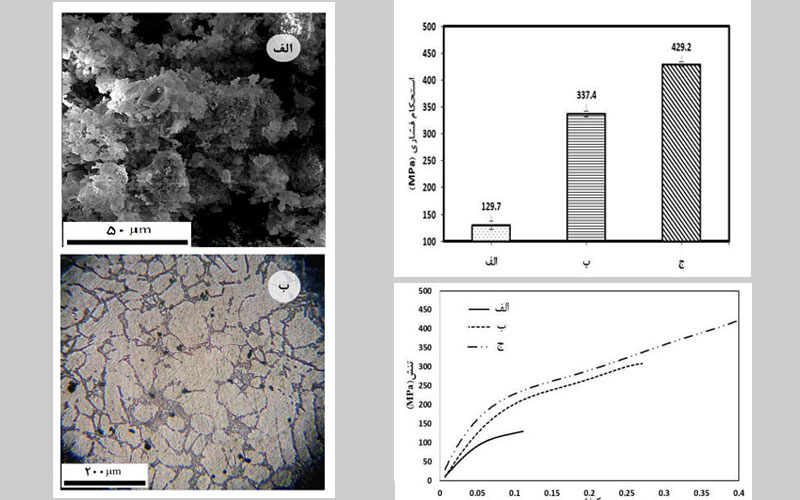

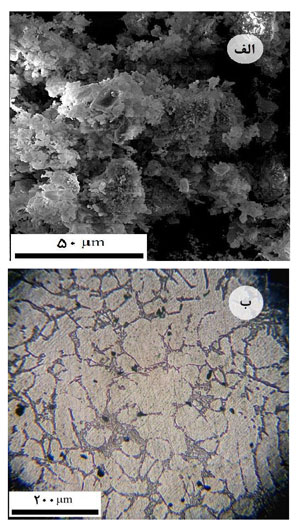

شکل(٤) الف) تصویرمیکروسکوپالکترونی روبشی از ذرات آلومینا مورد استفاده در این پژوهش را نشان می-دهد. ترشوندگی ضعیف ذرات آلومینا از مهمترین مشکلات تولید کامپوزیت زمینه آلومینیمی است. یکی از راههاي افزایش ترشوندگی عملیات حرارتی ذراتآلومینا قبل از تزریق است. پس از عملیات حرارتی مورفولوژي ذرات اولیه آلومینا اصلاح شده و از شکل نامنظم به کروي تبدیل میشود. همینطور سطح فعال ذرات افزایش یافته که این امر میتواند ترشوندگی را افزایش دهد.

شکل(٤) ب) تصویر میکروسکوپ نوري از ریزساختار کامپوزیت زمینه آلومینیمی تقویتشده با ذرات آلومیناي عملیات حرارتی شده را نشان میدهد. همزدن علاوه بر ایجاد تنش برشی جهت شکستن دندریتها موجب توزیع ذرات در زمینه میشود. مطابق این شکل توزیع ذرات آلومینا در زمینه، کاهش اندازه دانههاي آلومینیم نسبت به حالت ریختهگري نیمهجامد و ریز شدن تیغههاي سیلیسیم قابل مشاهده است.

شکل) 4( الف) تصوير میکروسکوپ الکترونی روبشی از ذرات آلومینا

و ب) تصوير میکروسکوپ نوری از ريزساختار نمونه کامپوزيتی

تقويت شده با ذرات آلومینا عملیات حرارتی شده

خواص مکانیکی

آزمون سختی

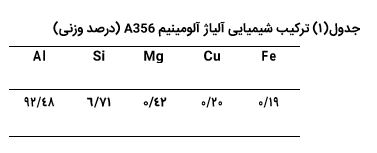

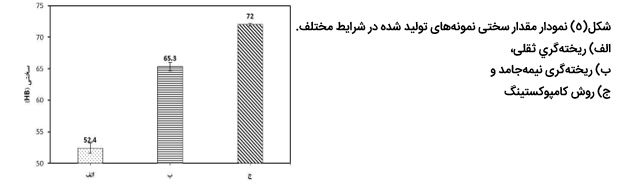

مطابق این شکل کمترین مقدار سختی مربوط به نمونه حاصل از ریختهگري ثقلی بهدلیل ریزساختار دندریتی است. سختی نمونه ریختهگري نیمهجامد بیشتر از سختی نمونه حاصل از ریختهگري ثقلی است. این افزایش مقدار سختی را میتوان با ریزتر شدن ساختار و یکنواختتر شدن توزیع دانهها مرتبط دانست. در واقع با شکستن بازوهاي دندریتی و ریز شدن دانهها، تعداد مرزدانهها افزایش مییابد. مرزدانهها سدهاي محکمی در برابر حرکت نابجاییها است. بنابراین ریز شدن دانهها و افزایش مرزدانهها منجر به افزایش موانع در مقابل تحرك نابجاییهاودرنتیجه موجب افزایش سختی نمونه میشود. با توجه به این شکل، بالاترین مقدار سختی مربوط به نمونه کامپوزیتی است. بالا بودن مقدار سختی را میتوان به حضور ذرات آلومینا نسبت داد که با توزیع مناسب خود در زمینه فاصله لغزش را کاهشدادهو موجب افزایش نرخ کارسختی میشوند. از طرف دیگر این ذرات از حرکت مرز دانهها جلوگیري کرده و از این طریق نیز سختی کامپوزیت را افزایش میدهند. مزیت مهم روش کامپوکستینگ دماي کاري پائین آن میباشد. به این طریق که همزدن هم موجب توزیع ذرات سخت سرامیکی در زمینه شده و هم موجب ایجاد تنش برشی و شکسته شدن بازوهاي دندریتی میشود. در نتیجه ریزشدن اندازه دانه هم بهواسطه همزدن و هم بهواسطه حضور ذرات از یک سو و از سوي دیگر حضور ذرات سخت سرامیکی که با زمینه پیوند خوبی برقرار کردند موجب افزایش سختی این نمونه نسبت به سایر نمونهها شده است. نتایج آزمون سختی با نتایج مربوط به پژوهش سجادي و همکاران مطابقت دارد. در واقع با همزدن دوغاب در دماي نیمه جامد و افزودن ذرات آلومینا به زمینه مقادیر سختی افزایش مییابد.

آزمون فشار

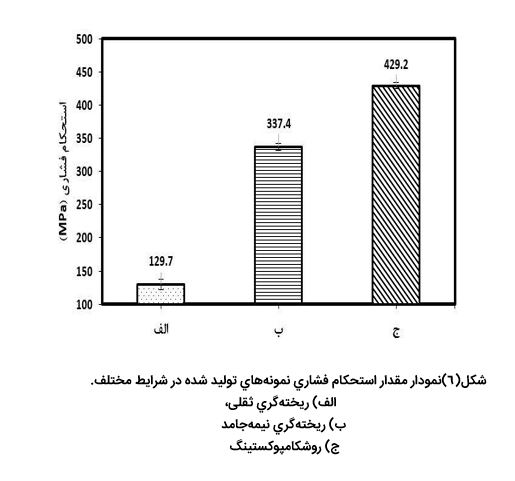

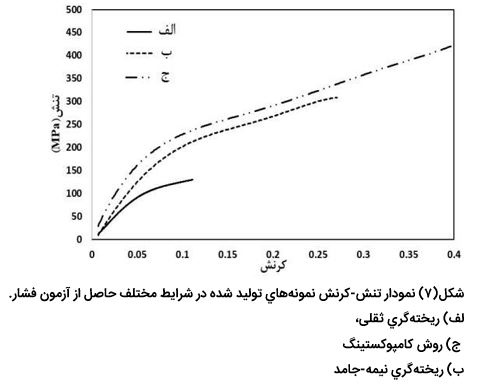

شکل(٦) و شکل(٧) بهترتیب نمودار مقدار استحکام فشاري و نمودار تنش-کرنش نمونههاي تولیدي حاصل از آزمون فشار را نشان میدهد. مطابق با این دو شکل استحکام فشاري نمونه آلیاژي ریختهگري نیمهجامد بیشتر از نمونه تولید شده با ریختهگري ثقلی است. در نمونه تولیدي با ریختهگري ثقلی شکست در سطح پایینی از تنش صورت گرفته ولی با تبدیل ریزساختار دندریتی به ریزساختاري غیردندریتی و با دانه بندي ریز و همگنتر، چقرمگی شکست و همچنین استحکام فشاري افزایش یافت. بیشترین استحکام فشاري در نمونه کامپوزیتی حاصل از روش کامپوکستینگ بهدست آمد.

مطابق شکل(٧) در نمونه کامپوزیتی ترك در کرنش بیشتري نسبت به دو نمونه دیگر مشاهده شده و سطح تنش بالا است. این افزایش استحکام فشاري در شکل(٦) نیز نشان داده شده است. حضور ذرات آلومینا، پیوستگی این ذرات با زمینه و توزیع همگن موجب شد تا بار انتقالی حاصل از آزمون فشار از زمینه به طور همگن بین ذرات توزیع شود و در نتیجه تمرکز تنش کاهش یابد. از طرف دیگر اصلاح دانه زمینه و ممانعت حرکتی نابجاییها و افزایش دانسیته آنها بهواسطه حضور ذرات از دیگر عوامل افزایش مقدار استحکام فشاري نمونه کامپوزیتی است.

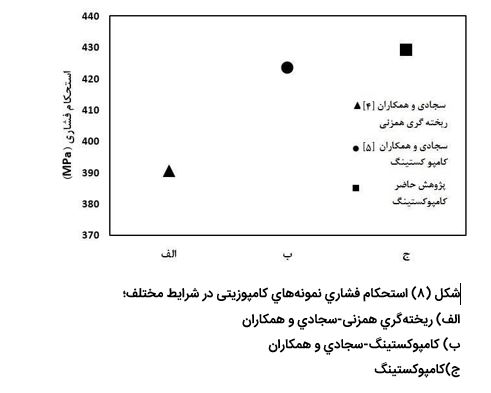

در شکل (٨) استحکام فشاري نمونه کامپوزیتی تولیدي به روش کامپوکستینگ در پژوهش حاضر با استحکام فشاري نمونه مشابه کامپوزیتی تقویتشده با ذرات آلومینا عملیاتحرارتی شده در پژوهش سجادي و همکارانمقایسه شده است. در این شکل افزایش استحکام فشاري در تحقیق حاضر به خوبی نشان داده شده است.

آزمون ضربه

استحکام ضربهاي مقاومت در برابر بار ضربهاي و چقرمگی آن ماده تحت بار دینامیکی است. مقدار انرژي جذب شده مشخصهي ماهیت فیزیکی آن ماده است. به عنوان مثال نمونه ترد به آسانی شکسته شده و انرژي کمتري را جذب میکند درحالیکه نمونه انعطافپذیر به انرژي بیشتري جهت شکست نیاز دارد.

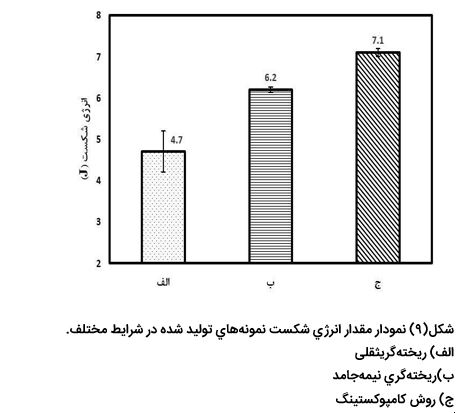

شکل(٩) نمودار مقدار انرژي شکست نمونههاي تولید شده را در شرایط مختلف نشان میدهد. مطابق این شکل، انرژي شکست نمونه حاصل از ریختهگري ثقلی بهدلیل وجود بازوهاي دندریتی و سیلیسیمهاي سوزنی شکل بلند پایینتر از انرژي شکست نمونه ریختهگري نیمهجامد است.

پژوهش حاضردر اثر همزدن در حالت نیمهجامد بازوهاي دندریتی شکسته شده، این بازوهاي شکسته شده خود منشا جوانهزنی میشوند و به این ترتیب ساختاري با فاز α-Al اولیه تقریبا کروي شکل ایجاد مینماید. البته این همزدن همانطور که در شکل(٣) د) نشان داده شده است موجب خرد شدن تیغه-هاي سیلیسیم نیز میشود که تاثیر مستقیمی بر انرژيشکست دارد. تغییر شکل فاز سیلیسیم یوتکتیک از حالت سوزنیبلندبهحالتتقریباکروي،موجب انتقال شکست از نواحی تماس بین فازهاي سیلیسیم یوتکتیک و فاز اولیهآلومینیم، به نواحی درون فاز اولیه آلومینیم می گردد. دلیل این امر کاهش و یا از بین رفتن تمرکز تنش در

اطراف فاز سیلیسیم یوتکتیک میباشد. انتقال ناحیه شکست به درون فاز اولیه، منجر به تغییر حالت شکست ترد به شکست نرم میگردد و به تبع موجب بهبود مقادیر انرژي شکست و درصد ازدیاد طول میشود.

مطابق شکل (٩) بیشترین مقدار انرژي شکست در نتایج نمونهکامپوزیتی با ذرات آلومیناي عملیات حرارتی شده مشاهده شد. توزیع ذرات آلومینا در زمینه آلومینیمی و پیوستگی مناسب اینذرات با زمینه، کاهش اندازه دانهزمینه آلومینیمی از جمله مهمترین دلایل افزایش مقدار انرژي شکست نمونه کامپوزیتی نسبت به سایر نمونهها شد.

١- همزدن در دماي نیمهجامد موجب شکسته شدن دندریتها، ریز شدن دانهها، افزایش مرزدانهها و همچنین بهبودخواص مکانیکی نسبت به نمونه حاصل از ریختهگري ثقلی شد.

٢- ریختهگري در دماي نیمهجامد و همزدن دوغاب حاصل، خواص مکانیکی این نمونه چون سختی، استحکام فشاري و ضربه را نسبت به نمونه ریختهگري ثقلی به ترتیب ٢٥، ١٦٠ و ٣٢ درصد افزایش داد.

٣-کامپوزیتسازي به روش کامپوکستینگ با ذرات آلومیناي عملیات حرارتی شده و همچنین دماي کاري پایینتر از ریخته-گري ثقلی موجب بهبود ریزساختار و خواص مکانیکی آلیاژA356 شد

٤- بهترین خواص مکانیکی از قبیل سختی، استحکام فشاري و انرژي شکست در نمونه کامپوزیتی حاصل از روش کامپوکستینگ به ترتیب با مقادیر ٧٢ برینل ، ١/٤٢٩ مگاپاسکال، ١/٧ ژول بدست آمد.